この記事では、オーダーメイドでご注文いただいたハンドル付きのクラッチブリーフケースの作業工程を紹介します。

教室を開いている先生がレッスンの内容を公開したりするのはよくありますが、お客様にお金をいただく本当のプロの仕事を公開している記事というのはなかなかないのではないでしょうか?

永久保存版のレア記事かもしれません。

- プロの革職人がガチの作業工程を公開

- 希少革でクラッチタイプのブリーフケースハンドル(防犯目的)付きを手縫いで作ります

- 底の硬さと握りやすさ、マチ部分の厚みや硬さ、内装ペンホルダーのサイズをテストピースとサンプル製作で検証します

- クラッチブリーフケースのハンドル作り

- ハンドルの芯作りの流れ。革表面を荒らして張り合わせ、ひたすら削るべし!!

- 革を削ってハンドルの形を作り上げます。

- クラッチブリーフケースのハンドル作り。芯材にハンドルを巻き付けて成型

- ハンドル作りも佳境に差し掛かります。岩田屋の11本目菱目打ちで手縫い

- 内装にはイタリア製の情熱的な赤の山羊革を。

- いよいよ本体の手縫いに入ります。

- マチ(襠/裆)の制作。

- ハンドルを抑えるループを作る

- カブセの取り付けに入ります

- いよいよ組み上げに入ります。

- 最後の仕上げにコバ磨き

- 完成!オーダーメイド総手縫いクラッチブリーフケース

プロの革職人がガチの作業工程を公開

紹介するのは、フルオーダーメイドでご注文いただいたハンドル付きのクラッチブリーフケースの作業工程。

タイトル通り、ガチで作業時の写真を公開します。

そんなの載せちゃっていいの?

いいんです。

同業者もみるよ?

いいんです!

そもそも、なぜ公開するの?

私はプロの革職人です。時間とお金をかけて、技術や知識を学んできました。本来であれば、多くのレザークラフト教室の先生方と同じように、月謝を取って技術を教えるのが本筋なのかもしれません。

弊社の売上高は、2019年5月時点で、100%が商品の販売代金によるものです。教室を開いている方とは、情報公開の目的が異なります。私どもの目的といたしましては、お客様がこの記事を読むことで、製作の背景や裏側を知り、より安心してお買い物できるようになると考えています。お客様の安心や信頼を得ることは、イコール弊社にとっての利益です。

同業者ホイホイなのでは?それでもOK。なんなら感想を聞かせてほしい

こういう記事は同業者が多く集まってくるのでは?そんな風に思う方もいるかもしれませんね。私どもとしては、それでもいいと思っています。この記事の中で弊社の技術を研究し、独自の技術と練り合わせてさらに進化する。その技術に刺激を受けて、こちらもさらに上を目指す。そういう切磋琢磨がなければ業界の進歩はあり得ません。

個人的に、日本の革業界は閉鎖的に過ぎるように感じています。この連載を読んでの感想、意見、つぶやきなど、積極的に聞かせて欲しいと思っています。

お客様だけでなく、レザークラフターにも読んで欲しい

「趣味でレザークラフトやっているけどうまくできなくて困ってる(´;ω;`)」

とか、

「手縫いで作ってる職人だけど、スキルアップの為に他の職人の技術を盗みたい。」

とか思ってる方にも読んでもらえたらいいのではないかと考えています。

他のプロの方に参考になるかはわかりませんが、自分以外の職人がどういう工程を踏んでるのかとか、どういう道具を使っているのかとか、いろんな意味で得る物はあると思うんです。そういう意味で、このブログは大いに活用してもらって結構です。

冗談はさておいて、素材の説明に入ります。

希少革でクラッチタイプのブリーフケースハンドル(防犯目的)付きを手縫いで作ります

素材はピット槽タンニンなめしのバッファロー。インドの職人が丁寧に鞣した貴重な革。

この革のシボシボやトラ模様は、牛革によくある自然な地シボではなく、収斂したシュリンクです。ギュッと繊維が詰まっている。

薬品で縮めているのではなく、何度も何度も足で踏みしめて作り上げた革だとか・・・職人の苦労が目に見えるよう。本当に大切に使っています。

もう手に入らない、奥深い味わいのある貴重な革です。

さて、ここから制作工程について書いていきます。

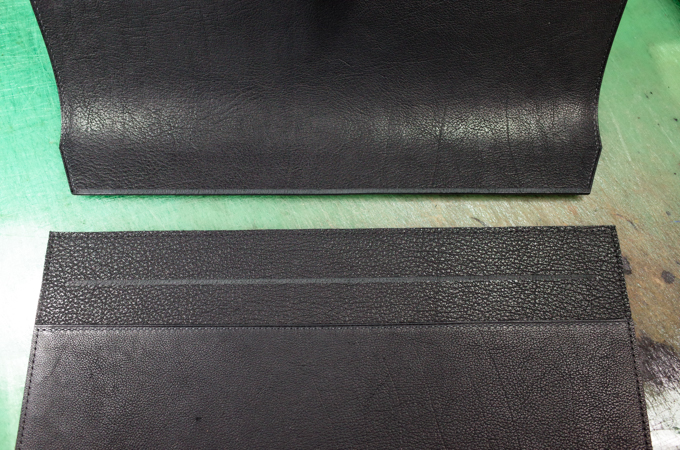

底の硬さと握りやすさ、マチ部分の厚みや硬さ、内装ペンホルダーのサイズをテストピースとサンプル製作で検証します

それなりに重い物を入れて、底を握って持つタイプのクラッチブリーフケースなので、底周辺もしっかりした造りにしたかった。パルプを樹脂で固めた芯材のボンテックスを試しています。

マチのパーツ。写っている面は裏地です。今回は豚革を試してみました。豚革は牛革に比べると軽く、薄くしても強度を保ってくれるので裏地には最適です。

ただ、山羊革や羊革に比べると、グレードは一段か二段落ちるかなというイメージです。本番ではイタリアの山羊革を使いました。そういう贅沢なカバンを作らせていただきました。

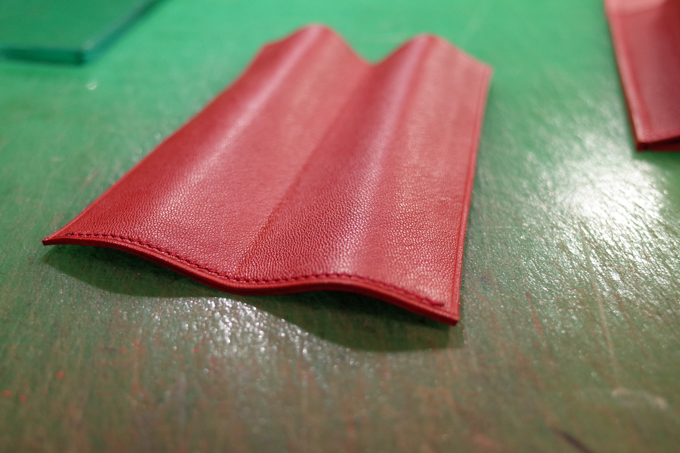

へり返しで作ったペンホルダー。あくまでも試行錯誤の途中を切り取った一コマです。本番では違う仕様、素材になっています。

実物のテストピースを作るなんて、モノづくりというのはなんと回りくどく、非効率的なものなのでしょうか。しかし、それは当然のこと。何の業界をイメージしていただいても結構ですが、企業が新商品を開発するにはどれだけの時間をかけますか?オーダーメイドというのは一人のお客様だけに提供する新商品なのです。手間暇は惜しみません。

経験のない制作物や素材と向き合うとき、不安材料があるときなどは急がば回れが正解。

ここから製作に取り掛かります。

クラッチブリーフケースのハンドル作り

まずはハンドル作りから。

鞄を抱えた手を押さえるものなので、一般的なブリーフケースほどの耐久性は求められません。ハンドルを持つ鞄ではないのです。

とはいえ、念には念を入れ革の芯を入れてしっかりとしたものにしました。この方が見た目も美しいと思います。

材料は、厚みのある革を7枚。大きめにとります。一本のハンドルでも、良いものを作ろうと思ったらこれだけの革が必要なのです。もちろん、床革という廃材ではなく、表に使えるホンモノの革を使っています。

右5枚が中の芯として使う牛革、左2枚が外側の見える部分に使うバッファローの革です。

なぜ革の芯材を使うの?

どうして見えない部分なのに、高価なイタリアの革を芯材に使うのでしょうか?その答えは、美しいフォルムと、硬さと柔軟性のバランスにあります。革は細かな繊維が密に絡み合っているので、けずることで自由に形状を整えることができます。その芯のデキ次第で、ハンドルが美しく決まるか否かが決定付けられます。

さらに、革は硬さと柔軟性を両立できる数少ない素材の一つ。高品質な持ち手の為に、いい材料を選ぶだけの価値があります。

ハンドルの芯作りの流れ。革表面を荒らして張り合わせ、ひたすら削るべし!!

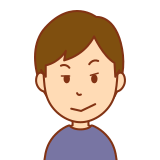

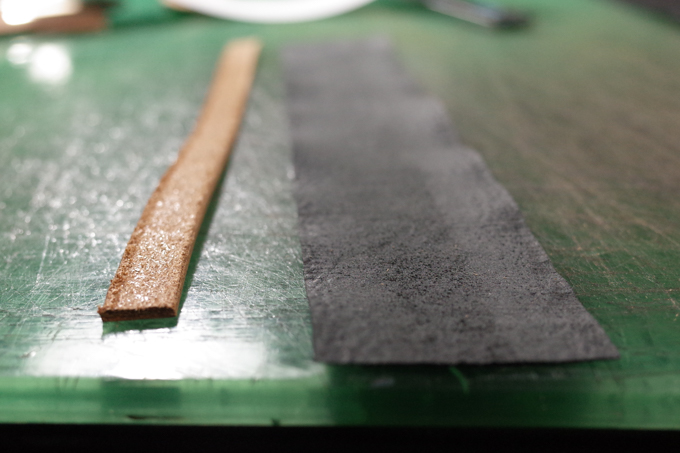

まず下ごしらえとして、革の表面を削ります。削る目的は、接着剤の効きを良くするためです。削らずにボンドを塗っても、革の種類によっては結構簡単に剥がれてしまいます。

うすーく表面を取り去るくらいの感覚で。↑の写真を参考にしてください。紙やすりでけずったくらいの感覚では不十分です。

芯に使う革全ての表面を削ったら、ボンドを塗って貼り合わせて、しっかりと圧着します。圧着に使う道具は、手に入りやすい物ではハンマーが一番信頼できます。ハンマーを使う時の注意点として、叩き方がうまくいっていないと、力のかかり具合が不均一になり、でこぼこになってしまう可能性があること。

離れて見て水平に均一に叩けているのかチェックしながら行います。仕上げにローラーをかけることで、でこぼこを均す効果があります。ローラーはどんなのを買ったらいいかということですが、まず最初に使うならこの辺のものでいいのではないでしょうか。

レザークラフター御用達。安定のクラフト社です。私が最初に買ったローラーはこれでした。現在は私はもう少し精度の高い高価なローラーを使っていますが、大きな違いがあるかっていうと、初心者の方にはわからないと思います。最低限の性能は保証できますので、最初のローラーには最適なのではないでしょうか。

革を削ってハンドルの形を作り上げます。

貼り合わせた革がこれ。これに芯材の型紙を合わせ、正確に裁ちます。

正確に裁った芯革の中心(縦横)に、十字になるように線を引きます。これが削るときの基準になります。ずれないように正確に。

正確に裁った芯革の中心(縦横)に、十字になるように線を引きます。これが削るときの基準になります。ずれないように正確に。

これを革包丁で根気よく削ると・・・

いつの間にかこんな形に仕上がっています!

基本は漉き用の幅広の包丁で削りますが、序盤はざっくりと鉋を使ってもいいと思います。

繊細な作業が求められます。カンナも包丁も良く砥いで臨まないといけません。

クラッチブリーフケースのハンドル作り。芯材にハンドルを巻き付けて成型

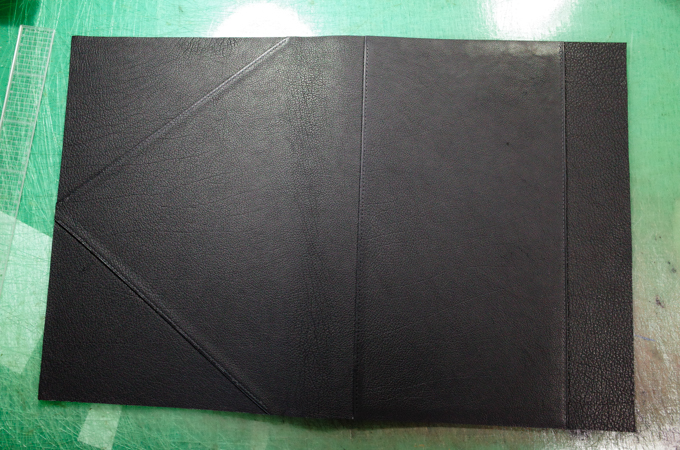

前回、芯材の削りだしを完了するところまでご紹介しました。今日は、手で握る表側の革を切り出すところから始まります。切り出している革は内側に来る革で、土台になります。狂いの無いよう、芯材の通りに正確に裁ちます。

革を削り出して成形した芯を土台の革に貼り、その上に表革を貼りつけます。

表革は予め大きめにカットしてあります。巻き付けるように貼り付けて、へらでがっちりと密着させていきます。

アップで見るとこのような感じに作って行きます。

アップで見るとこのような感じに作って行きます。

ちなみに、このへらは水牛の角を加工したもの。ゆるくカーブしたラインは、アルコールランプで温めながら曲げクセを付けました。さらに、自分の使いやすい厚みや細さに削り、磨いて滑らかに加工しています。

貼り込みが完了しました。このあと芯を貼っていないコバ付近をハンマーでたたき、圧着します。

ハンドル作りも佳境に差し掛かります。岩田屋の11本目菱目打ちで手縫い

縫い穴を空けます。この”菱目打ち”という工具は、東京は入谷駅から歩いてすぐの岩田屋工具店の職人さんがカチカチトントンやって作るリアルメイドインジャパン製品。世界中から需要があって、現在は入手困難な工具の一つです。買ったままでは全然使えないという困ったちゃんでもあって、自分で砥石やダイヤモンドやすりなどを使って加工する必要が有ります。ハードル高いですよね。とりあえず使ってみたいというならクラフト社のものがいいと思います。

コスパは高いですよ。3mmピッチのものなら縫い目も細かくなるので、うまく作れればきれいな仕上がりになります。切れ味は最高とはいきません。もしできるなら、クラフト社の場合も先端を研いだり、やすりでなめらかにしてあげたりした方がベター。この作業はマストではないです。できる技術があるなら、やった方が使い心地がよくなってグッドです。

縫い穴を開けたら、菱キリを使って縫い穴を貫通させながら縫い進めていきます。

手縫いが終わり、鉋で面取りを済ませた状態が↓です。

手縫い後、包丁、鉋、かみやすりなどを使ってコバを整えます。

今回はコバの仕上げ方法は樹脂仕上げとします。衣服などへの移染のリスクがほぼゼロで、摩擦に強いところが樹脂仕上げのメリットです。

塗料を染み込ませつつ塗り、乾いたら削って整え、塗っては乾かし整え・・・

5、6回繰り返したでしょうか。納得のいくところまで仕上げます。

滑らかに仕上がりました。

惚れ惚れするような仕上がりです。私の技術がすごいだろうと自慢しているわけではありません。良い素材を使い、適切なプロセスを経て形にすれば、誰でも美しい物を作ることが出来るというごく自然のことです。

この連載では、皆様の技術向上に役立ててもらい、そのフィードバックを貰って私自身がもっと高い技術を身に着けられたらと思って企画しました。

この記事を読んだ皆様のレザークラフトへの関心や、技術が高まり、業界全体を盛り上げていくきっかけになったらそれこそ最高だと思っています。

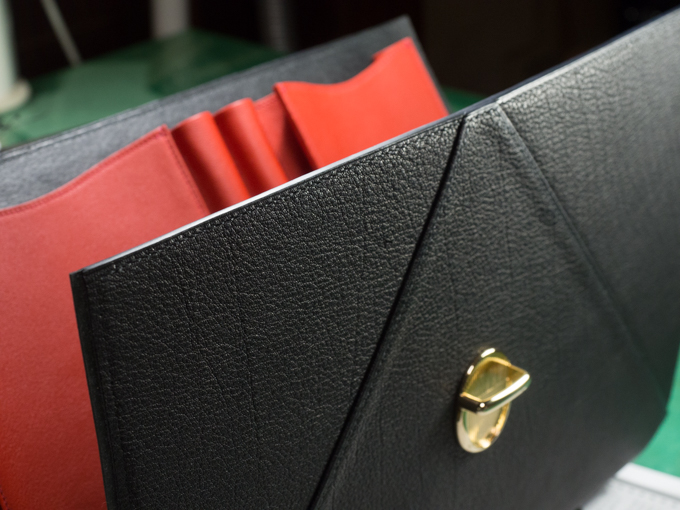

内装にはイタリア製の情熱的な赤の山羊革を。

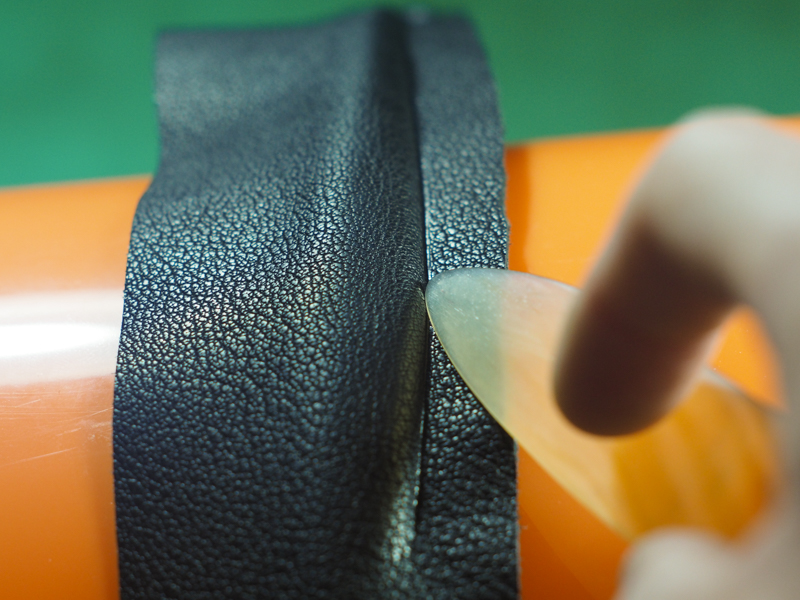

イタリア製のゴート(山羊)でポケットを作りました。

この赤のゴートはふっくらと柔らかく、内装のポケットに使うにはもったいないくらいの質感です。

立体的に。このポケットには、お財布と携帯をボールペンを入れるのだそうです。

これも全部手縫いなんですよ。一見大変そうに見えますが、きれいに仕上げるには神経を使う為、とてもエキサイティングで充実した仕事です。

ペンホルダーは予めクセを付けておきます。

内装が完成しました。ポケットの裏までこのイタリアンレザーを使っています。なんとも贅沢。贅沢ですが、こうすることで革のふくよかな質感を最大限に活用できるし、見た目も美しく、そして丈夫。まさにいいことずくめ。オーダーメイドの特権ですね!

いよいよ本体の手縫いに入ります。

手縫いの下準備として、コバを先に仕上げておきます。コバというのは、革製品のヘリの部分のこと。このコバの処理の仕方によって仕上がりの雰囲気が変わる為、職人はこだわらずにはいられない部分なのです。

仕上げる製品がどのような使われ方をするのか?お客様が求める仕上がりはどんな形なのか?を見極めつつ製法を選択していきます。

今回採用したのがこのコバの製法。

切り口を薄く漉いて、折り返し仕上げる技法を”へり返し”といいます。革の断面が露出しないのが特徴です。

これとは違い、断面を切りそろえ、磨いたり塗料を塗ったりして仕上げるのが磨き。

今回の製品では、へり返しと”磨き”を併用して制作しました。

さて、準備が整ったところで手縫いです。

レーシングポニーを使って手縫い中。レーシングポニーというのは、名前の通り手縫いに使う馬です。

縫う対象物を挟んで固定し、両手が使える状態にして手縫いに専念します。

手縫いをする方でこれを使っていない方は限られるのではないかと思います。それくらい一般的な道具。

レーシングポニーの革を挟む部分には柔らかい革を貼り、製品に傷がつかないようにしています。この部分は消耗品なので、傷みが出たり汚れたら随時取り換えるようにしています。

一針一針、キリを使って縫い穴を貫通させながら縫い進めます。このキリもよく砥いでから使わないとステッチが乱れてしまいます。

背面のポケットが縫い付けられて、胴体が一つの形になりました。

まだ完成ではありませんが、次の段階に移る前の準備ができました。

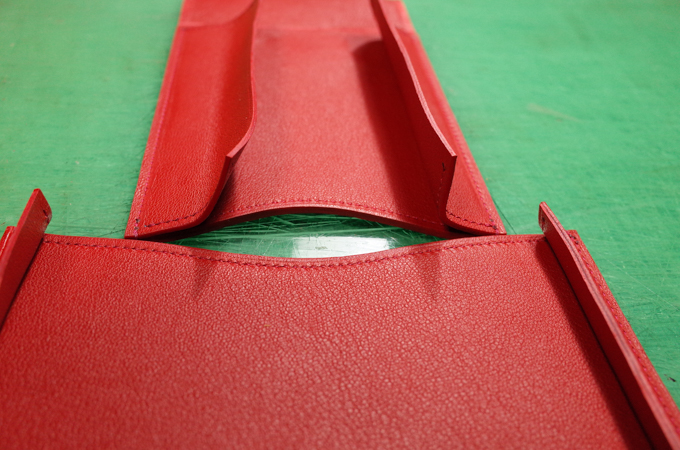

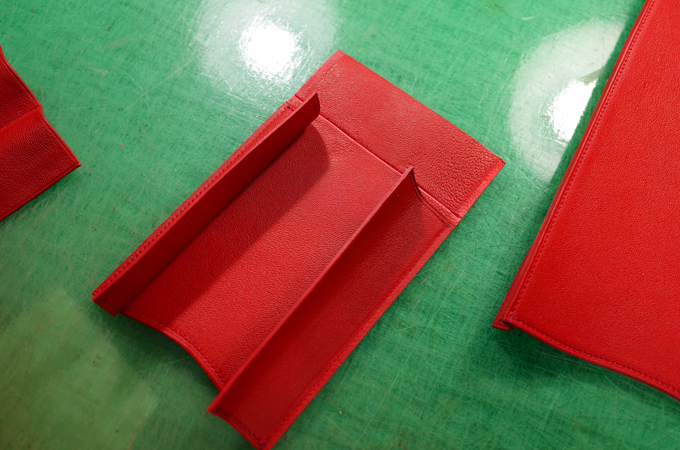

マチ(襠/裆)の制作。

マチとは?

鞄の側面(横)のパーツのこと。ここを厚くすれば厚みのある鞄に仕上がり、逆に薄くすればスリムなカバンになります。鞄の印象を大きく変える要素を持った大切なパーツです。

コバの仕上げはへり返し製法。裏地を貼り合わせてから口元をへり返し、ここも手縫いしておきます。

内寸(横幅)を確保できるように立体的なマチにしました。

やはり手縫い。

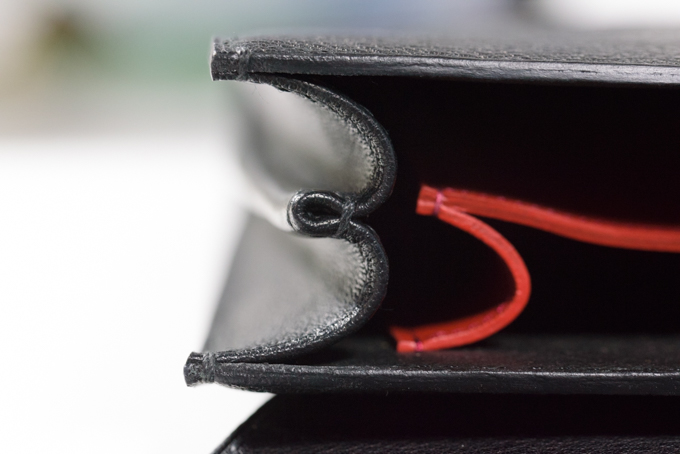

ハンドルを抑えるループを作る

ハンドルを抑えるループを作ります。

芯にはタンニンなめしの革を使用。オーダーメイドの現場では、芯材として本物の革がよく使われます。化学が進歩しまくった現在においても、柔軟性と強さがあって劣化しにくい素材はやっぱり革だったりします。

コスト面がネックなので、量産品を作るメーカーさんは革の芯材を選ばないケースが多いです。

薄く漉(す)いた革で、芯となる革をくるくると巻いていきます。

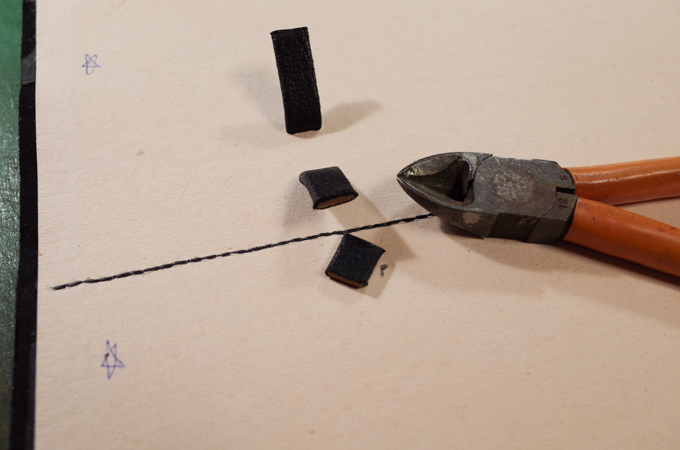

巻き終わりました。これを短く2本カットします。

どのくらい長さが必要か確認しているところ。

今回はこれくらい。と見当。この辺りは型紙の時点で計算はしません。ハンドルを先に作り、作ったハンドルをあてがいながら、必要な長さを決めていきます。

表面を荒らして接着しやすくして、裏を革包丁で漉いて段差を無くして・・・

いろいろやって完成です。製作に集中していて間の写真がありませんm( __ __ )m

こんな感じです。

ステッチの立体感は手縫いならではです。やはり分厚い革の手縫いの仕上がりはたまりませんね。

カブセの取り付けに入ります

かぶせというのはフラップ・ふたのことです。この工程が済めば、一気に鞄らしくなってくることでしょう。

革の厚みと弾力を調整する為、見えない内側の部分にもう一枚革を貼っています。裏地には表と同じバッファローの革を貼っています。

先に手縫い用の縫い穴を開けて準備完了。

↑↓ふっくらとしたカーブができているのがわかりますか?

貼り付ける位置は予め革の表面を削っておき、接着が効きやすくしておきます。それにしても、表情豊かなこの革。違和感が出ないように意識して作りましたが、やはりパーツによって多少の表情の差が出る。

手縫いします。大物のカバンなので取り扱いが大変です。変な姿勢で手縫いしなくてはいけないので、集中し過ぎると首や腰を悪くしてしまいそう。適度に運動しながら進めます。この時は、立った状態で手縫いしていました。

手縫い完了。黒×黒。シックですね~

フラップが付いたので、ここで錠前の取り付け。

今回はメイドインイタリーの錠前を採用。メッキの仕上げが素晴らしいですね。刻印までかっこいいです。金属加工の技術は間違いなく日本の方が高いレベルにあると思いますが、日本でこういう良質な金具はほとんど作られていないんです。理由は、単純に値段が高くて高品質な素材への需要が無いからでしょうね。もったいない。

うちはいい素材を使い続けますよ。

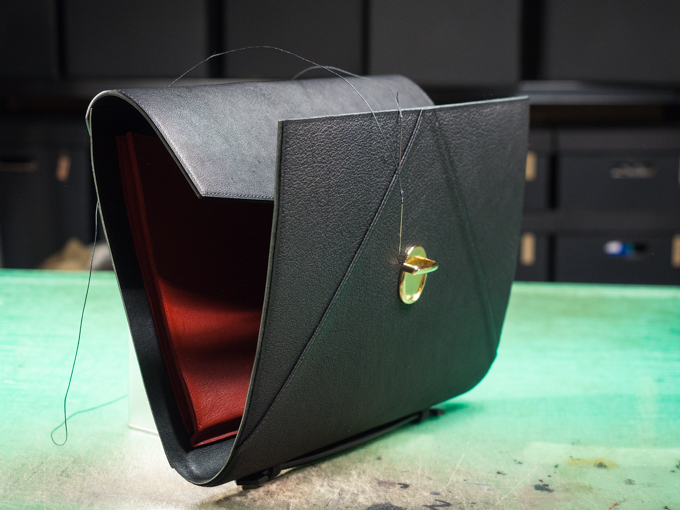

いよいよ組み上げに入ります。

序盤に作った裏地を貼り、口元を接着して縫います。

内装にポイントで使用した赤が利いてますね。

この赤い革はイタリアの山羊革です。

徐々に完成の形が見えてきましたね。クラッチなので、少し丸みのあるフォルムを意識しています。

この写真は、マチを貼って縫い合わせるところ。このような大きな製品の場合、手縫い中に接着が剥がれてしまわないよう、クリップで抑えた状態で保管したり手縫いを進めたりします。クリップの跡が残らないよう、革を挟むなどのひと手間も忘れずに。

完成まであと一息。

最後の仕上げにコバ磨き

最後の仕上げ。コバを鉋、包丁で平滑に整えます。さらに紙やすりをかけ、この時点でツルツルになるまで仕上げます。

さらに、塗料をしみこませながら塗ってはやすりをかけ、塗ってはやすりをかけと何度も繰り返して完成。

滑らかに仕上げることで処理剤が剥がれるリスクを軽減できます。

deteの製品はふのりと蜜蝋で磨いて仕上げることが多いのですが、今回の製品では色移りのリスクを避けたかったので、染料の移染がほぼ起こらない樹脂仕上げにしました。

やり方が違っても目指すクオリティは変わりません。

ハンドルのコバ仕上げです。

全てのコバを同様に磨いたらついに完成です。

完成!オーダーメイド総手縫いクラッチブリーフケース

ワイルドなバッファローレザーで制作したクラッチブリーフケースです。

威風堂々たる仕上がりは、この革の持つ迫力があってこそのもの。

ピット槽でなめし、足踏みでシュリンクさせたというバッファロー。芯まで濃く染まっているところをみると、染料ではなく鉄媒染でしょうか?

弾力があり柔らかいのですが、コシがあり、コバ磨きもきれいに仕上がります。

傷が多く個体差がとても大きい為、歩留まりが悪く使いやすいとはいえない素材ですが、表情豊かでとても魅力的な素材でした。

しかし、この革はすでに廃盤。革屋さんの在庫を全て譲っていただきましたが、それも残りはわずかです。恐らく、鞄はもう作れない。

手が空いたらこの革で財布やブックカバーの在庫を作りたいと思っています。

コメント