オーダーメイドの革製品を作るブランドや個人工房はたくさんありますが、うちは割と特殊な製品を多く作っていると思います。その最たるものがオーダーメイドのシザーケース。

普通のパンツのヒップポケットに入れるケースや、リモワのケースに入れて使うシザーケース、そして今回の、ペン立てを応用したシザーケース。

これは、お世話になっているサロンの社長からのご依頼。

社長は、今まではシザーケースは使ったことがなかったそうです。それでは、どうやってハサミを保管していたかというと、籐を編んだカトラリーケースにごちゃっとハサミを入れるというから何とも豪快です。まるでファミレスのフォークとナイフです。切符のいい人柄が見えてそれはそれで粋ですが、大切なハサミにとっては良くありません。

何かいい方法を提案したいと思い、いくつか案を持ち掛けたところ、その中の一つを元にしたご注文をくださいました。

ただのペン立てでは、ハサミ同士がぶつかってしまったり、刃が開いてしまったりして危険なので、細かい仕切りを付けることに。

デザインを具体的に考えてみると、いろいろと問題が噴出。外側のデザインを壊さず、円柱状の革の中に仕切りを付けるというのは、いろいろと職人泣かせの要素をはらんでいて・・・

安請け合いしちゃったなぁとか思いましたが、あえて逆境に自ら飛び込むことで、やる気が燃え盛ったりするものです。

いくつかの方法を試し、最良の策は、仕切りを固定しないという方法にたどり着きました。

如何にして仕切りを固定するか・・・。いくつかの方法を試しましたが、どの方法もこれというもの得るにはいたらず、どうしたものかと悩んでいた矢先のことです。

「固定しなかったらどうなのだろうか?」

もしやと思い、筒の内寸とぴったりの仕切りを作ってみると、これが思いのほかしっかりしている。下手に、仕切りを固定するために筒本体に溝を付けたりするよりもこちらの方が丈夫です。

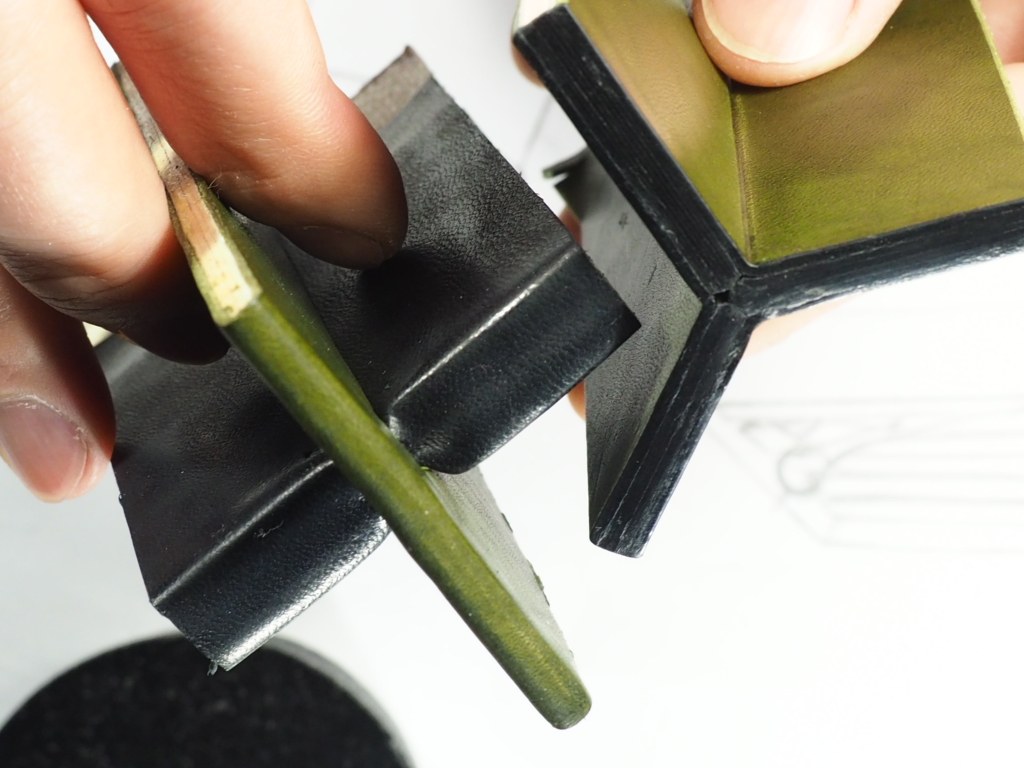

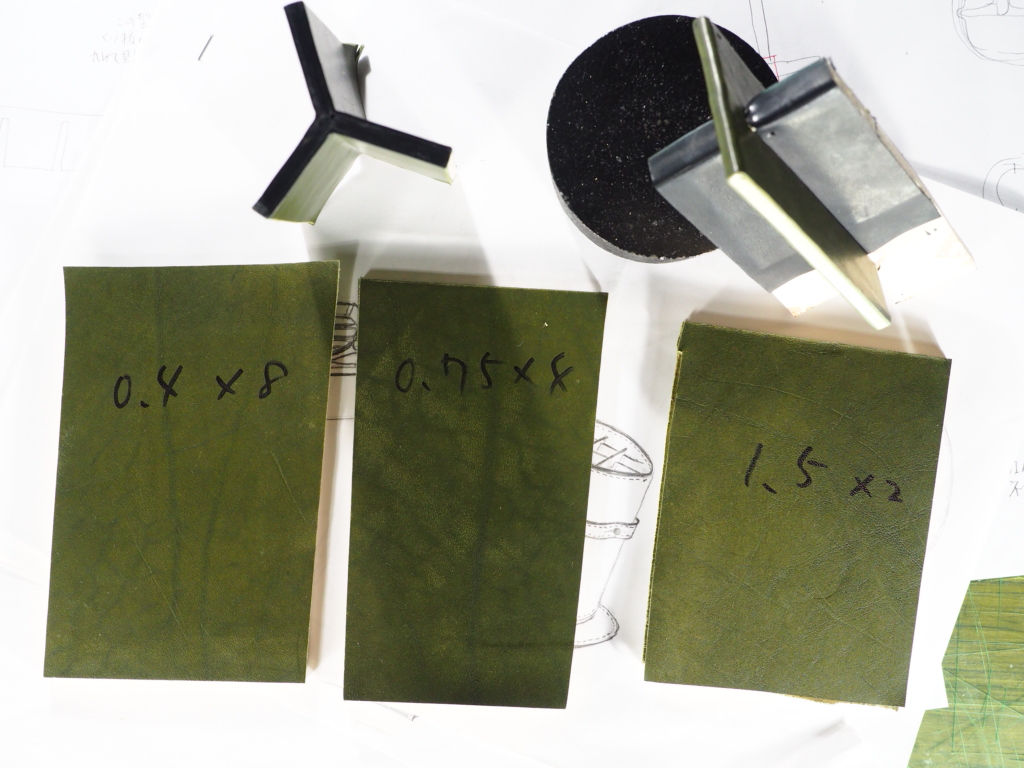

オーダーメイド革製品を作る為の必須課程。テストピース作り。

オーダーメイドで初めての作業をするなら必ず避けては通れないと言っても過言ではない工程。それが芯の選定とテストピース作りです。

それぞれ、芯だけで3.0~3.2mmくらいになるように、厚みの違う複数枚の芯を貼り合わせています。同じ素材で、ほぼ等しい厚みになっているにもかかわらず、仕上がった硬さや弾力に大きな違いがあっておもしろい。

今回は0.75mmの芯を4枚貼り合わせ、1.0mmのタンニン鞣し革で挟んだものを採用。

輪っかを手縫い中。

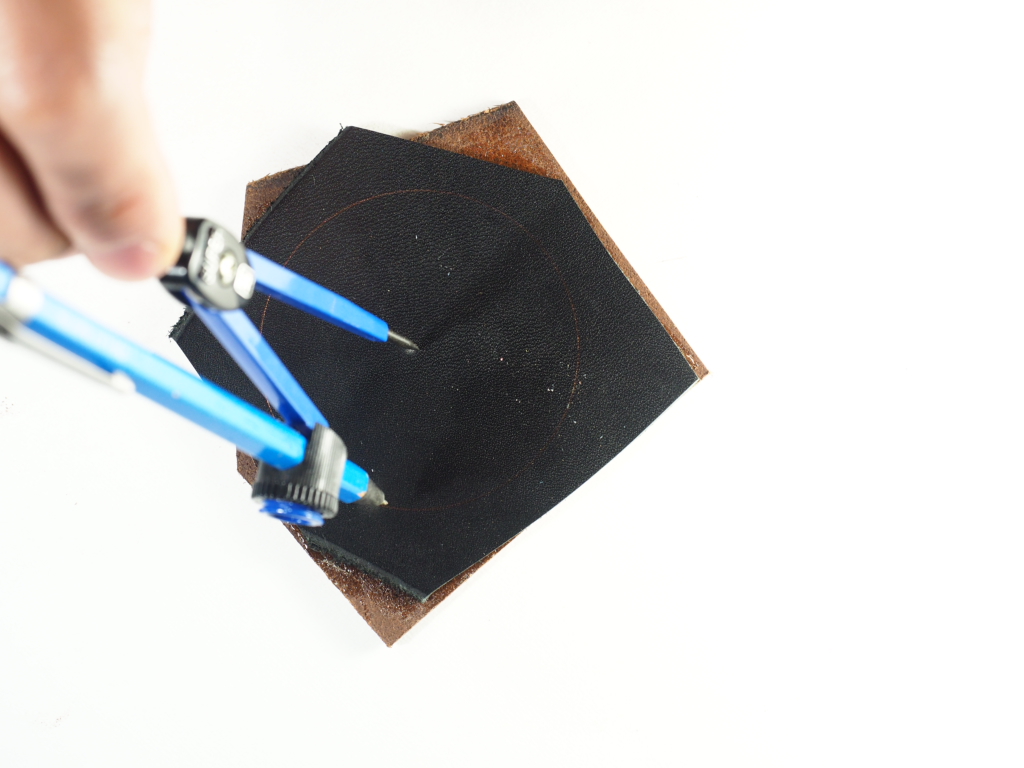

普段は、何でもない簡単なパーツでも型紙を作ることが多いのですが、今回は型紙は一切作りませんでした。全てのパーツが、長方形と正円だけで構成されています。

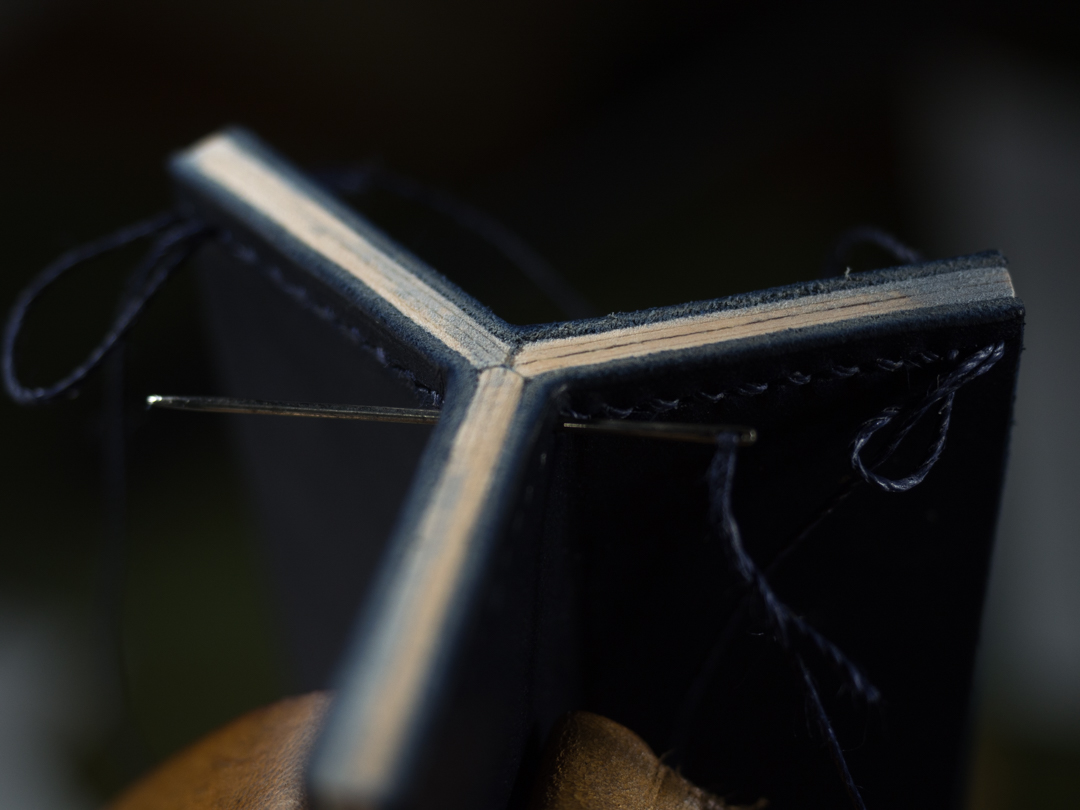

駒合わせ縫いをアレンジ。日本初?の特殊な縫い方

この縫い方は、手縫い独特の駒合わせ縫いという製法をアレンジしたもの。

通常の駒合わせ縫いは、↓こんな感じ。

側面のパーツと底(写真では上)のパーツの角と角が重なったような造りになります。

今回製作したものは、底のパーツがハットのツバのようにせり出しているので、底の縫い穴が見えにくく、より高い技術を要します。

斜めに菱キリを通しているので、2センチ近くある革をぶち抜いて手縫いしていることになります。芯材を挟んでいるから板みたいに硬い。

この厚みの中で菱キリが折れたら大変なことに。恐らく抜けないでしょうから、全部台無しです。作業中に何度も砥ぎなおしながら縫い進めました。

これは、内部に仕込む仕切りです。

三つの角を隙間なく合わせるためには、それぞれの角の角度を何°にすればいいでしょうか?

この部分は拝み合わせ縫いという製法をアレンジしたものです。

断面を緻密な角度にカットして合わせます。そしてここもやはり手縫い。

肉盛りした帯状のパーツを輪っかに。

手作業の漉きが必要になるので、特に良く砥いだ包丁で作ります。

すくい縫い、駒合わせ縫いを応用した縫い方、拝み合わせ、芯材と革の磨きなど、いろいろな製法を試すことができた。いろいろな面でレベルアップさせてもらった今回の仕事でしたが、技術をひけらかしたり技術の修練が目的ではなく、作りたい形を追求すると、結果的にこれらの製法が必要だったのです。

難しいオーダーをくれた社長に感謝です笑

駒合わせ縫いで作った手縫いペン立て型社長のシザーケースがついに完成!

また不思議なものを作ってしまいました笑

全ての縫製を手縫いで行いました。底の台座と、側面の筒は斜め約45度の角度で縫い合わせてあります。ご想像の通り、かなり特殊な製法です。これができる職人は日本中探してもそう多くはないと思います笑

革:イタリア製タンニンなめし革 ネイビー/パープル

金属などでできたペン立てやメガネ入れなど、筒にハサミを入れる美容師さんは、この広い世の中いくらでもいるかもしれません。それを革で作らせる方って、今までにいましたか?製作時の時点ではググっても出てきませんでした。それくらい特殊なオーダー。

中の仕切りは、硬い芯材を貼り合わせて、革で包んでいます。

意識していませんでしたが、上から仕切りを見るとピースマークっぽくも見えます。社長は「ベ〇ツそっくりだ。」とお気に入りだったので一安心 笑

筒本体は、分厚い革を重ねて芯にし、ネイビーの革を貼り付けました。

大切なハサミが入ったケースを不意に倒してしまったりしないよう、底の土台は本体よりも外側にせり出させました。さらに、中心から外に向けて微妙に厚みを薄くしています。安定感を出しつつエレガントに仕上がりました。

社長には大変喜んでいただけました。今回も最高の仕事が出来たと思います。

価格について

今回のご注文では、それなりのお代を頂戴しました。

後日、ブログをご覧になった方から商品について問い合わせをいただいたのですが、お値段を伝えたらそこで終わりになってしまいました。

まあそうでしょう。高いですから。でも、決してふっかけているわけではありません。むしろ、ビジネスとして割に合った仕事かと問われたら、正直難しい仕事です。今だったら(2019年時)もっと高くしないといけない。

安くない商品ですが、本来、オーダーメイドってこういうものだと思うんです。ある人にとっては最高だけど、既製品ではまずお目にかかれないくらいニッチな商品。それを実現する為には、職人はコスト度外視で手間とコストをかけ、お客様はその対価を支払う。

値切られてしまったら成り立たないし、こちらも手を抜いてしまったら当然成り立たない。

そうはいっても、それでビジネスになる時代はもうとっくの昔に終わっていますよね。だから、deteは今はフルオーダーではなく、もっとカジュアルに色や仕様を選べるカスタムオーダーに力を入れている。

お客様に喜んでもらえて、職人もハッピー。そして若い職人の卵が希望を持てるような働き方のお手本になりたい。

30代も半ばに差し掛かり、自分の目指す方向性も変わってきたなと感じます。でも、それでいいと思ってる。そんな今日この頃です。

コメント